液晶ディスプレイ用ガラス基板の製造工程は、原料を溶かして素板を成形する「HOT工程」と、お客様が求める形状に加工する「COLD工程」の2つに分類されます。HOT工程では、表面が平滑であることに加え、異物や気泡等をなくして「欠陥密度」(単位重量あたりの欠陥数)を下げること、COLD工程では、キズや汚れのない高い「表面品質」の確保が、それぞれ重要となっており、両者を適切にコントロールすることで高い品質の製品を製造することが求められています。

原料となるさまざまな粉体を溶解炉へ投入します。

高温の溶解炉の中で粉体原料が溶けて、ガラス化反応によりガラス融液となります。ガラス融液のなかの化学組成を偏ることなく均一に溶解することが求められます。溶解炉はガラス品質を大きく左右する部分なので、わずかな異常も見逃せません。

ガラスは溶解過程でCO2、H2O、O2、SO2などのガスを放出します。この工程では、ガラス融液に含まれた泡を取り除き、ガラス融液を攪拌(かくはん)して均質にします。

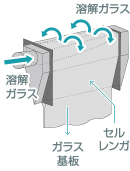

ガラス融液を板状に成形します。当社は、ガラス基板を成形する製法として、「オーバーフロー・ダウンドロー法」と呼ばれる方法を採用しています。溶解したガラスを何物にも触れることなく垂直方向に引き伸ばして冷却することで、滑らかな表面を実現することができます。

板状になったガラスをゆっくりと冷まします。急激な冷却はガラスの内部に大きなひずみが残るなどの不具合が生じますので、最適な徐冷プログラムが必要です。

HOT工程は自動化されており、計器室で監視されています。

管理者が窯の状況をパソコンで確認したり、製造工程をモニタリングしています。